Статья была написана для книги «Теория ограничений на практике» Международной ассоциации практиков теории ограничений ТОСРА.

Данная статья описывает опыт и результаты внедрения решений теории ограничений для производства в группе компаний «Росразвитие Сибирь» (г. Новосибирск), 2013 г. Кроме того, в ней описаны дальнейшие необходимые шаги внедрения инструментов и механизмов ТОС для поддержания процесса непрерывных улучшений.

Наталья Анисимова

Кандидат экономических наук

Консультант, сертифицированный тренер ТОС Strategic Solutions по направлениям: «Управление производством и запасами»; «Мыслительные процессы Теории ограничений», завершила полную программу обучения Стратегические Решения ТОС.

Кандидат экономических наук

Консультант, сертифицированный тренер ТОС Strategic Solutions по направлениям: «Управление производством и запасами»; «Мыслительные процессы Теории ограничений», завершила полную программу обучения Стратегические Решения ТОС.

Константин Трунов

генеральный директор ГК «Росразвитие Сибирь»

Константин прошел обучение в программе Стратегические Решения ТОС по направлениям «Управленческие инструменты для проведения анализа, разработки решения и управления людьми (Мыслительные процессы)» и «Управление продажами и маркетингом по ТОС».

генеральный директор ГК «Росразвитие Сибирь»

Константин прошел обучение в программе Стратегические Решения ТОС по направлениям «Управленческие инструменты для проведения анализа, разработки решения и управления людьми (Мыслительные процессы)» и «Управление продажами и маркетингом по ТОС».

Группа компаний «Росразвитие Сибирь» представляет собой производственный комплекс по добыче, переработке полезных ископаемых и производству строительных материалов. Она включает:

Наше знакомство началось в августе 2013 г. Тогда руководством было принято решение о внедрении теории ограничений на одном из производственных предприятий группы — Сибирском заводе ЖБИ, на направлении производства железобетонных изделий.

Данный завод был приобретен собственником за 2 года до нашего знакомства и было проделано большое количество работы, связанной с ремонтом и реконструкцией зданий, оборудования, подъездных железнодорожных путей, были существенно повышены требования к качеству производимой продукции. Специализация завода — производство бетона и железобетонных изделий для строительства и ремонта дорог и подземных коммуникаций. Из-за сибирского климата с сильными и резкими изменениями, предприятие работает в условиях очень больших сезонных колебаний спроса. Спрос на продукцию, по сути, появляется с июля по октябрь.

При разработке изменений в системе важно ответить на 4 ключевых вопроса:

1. Что изменить?

- Какие неверные элементы системы должны быть удалены или заменены?

2. На что изменить?

- Какие простые практичные решения приведут систему к улучшению показателей?

3. Как обеспечить перемены?

- Как вовлечь людей в проводимые изменения?

4. Как обеспечить процесс непрерывного улучшения?

- Как создать механизм для понимания того, что улучшать следующим?

Опишем изменении в компании в ответах на эти вопросы.

Что изменить?

Ситуация, сложившаяся к моменту внедрения решений теории ограничений на предприятии была такая:

Соответственно основные нежелательные явления, которые были выявлены при первом знакомстве с заводом, были вполне типичными:

- 4 карьера по добыче песка;

- 2 карьера по добыче щебня;

- 1 завод по производству ЖБИ и бетона;

- 2 растворно-бетонных узла;

- торговый дом, предлагающий все виды продукции и услуг группы компаний;

- транспортно-логистическую компанию;

- дорожно-строительную компанию.

Наше знакомство началось в августе 2013 г. Тогда руководством было принято решение о внедрении теории ограничений на одном из производственных предприятий группы — Сибирском заводе ЖБИ, на направлении производства железобетонных изделий.

Данный завод был приобретен собственником за 2 года до нашего знакомства и было проделано большое количество работы, связанной с ремонтом и реконструкцией зданий, оборудования, подъездных железнодорожных путей, были существенно повышены требования к качеству производимой продукции. Специализация завода — производство бетона и железобетонных изделий для строительства и ремонта дорог и подземных коммуникаций. Из-за сибирского климата с сильными и резкими изменениями, предприятие работает в условиях очень больших сезонных колебаний спроса. Спрос на продукцию, по сути, появляется с июля по октябрь.

При разработке изменений в системе важно ответить на 4 ключевых вопроса:

1. Что изменить?

- Какие неверные элементы системы должны быть удалены или заменены?

2. На что изменить?

- Какие простые практичные решения приведут систему к улучшению показателей?

3. Как обеспечить перемены?

- Как вовлечь людей в проводимые изменения?

4. Как обеспечить процесс непрерывного улучшения?

- Как создать механизм для понимания того, что улучшать следующим?

Опишем изменении в компании в ответах на эти вопросы.

Что изменить?

Ситуация, сложившаяся к моменту внедрения решений теории ограничений на предприятии была такая:

- С начала 2013 г. на предприятии была запущена новая складская программа. Т.к. для формовки каждого вида изделий требуется своя форма и количество их ограниченно (порой, это только одна единица формы), удовлетворить резкий всплеск спроса в сезон не представлялось возможным. Было принято решение с января создавать складские запасы к активному сезону по прогнозу,

- В соответствии с прогнозом продаж на год был составлен общий годовой план производства в куб.м.

- В конце каждого месяца составлялся ежемесячный детальный план производства по конкретным номенклатурным единицам (SKU), который состоял:

- из уже поступивших заказов клиентов на те виды продукции, по которым запасов на складе не было (т.е. прогноз оказался заниженным). А значит, в производство попадали заказы только тех клиентов, которые готовы были ждать, а не уходили к конкурентам;

- плана производства в соответствии с прогнозами;

- 30% плана оставалось в качестве резерва для выполнения заявок клиентов, поступающих в течение месяца

- Деятельность производственного подразделения оценивалась по выполнению производственного плана в целом (без привязки к SKU) в куб.м. и в % исполнения плана.

- К августу склад завода был заполнен полностью, продукция складировалась и за территорией склада.

- Однако, несмотря на большие складские запасы, были факты ухода клиентов к конкурентам из-за отсутствия наличия конкретных SKU и неготовности клиентов ждать, пока изделия произведут. Но случаи ухода клиентов не фиксировались, масштабов упущенных продаж мы не представляли.

- По заказам клиентов, размещенных в производство, наблюдались случаи «проталкивания» заказов. Но оценка показателя выполнения заказов в срок отсутствовала, статистика длительности опозданий с выполнением заказов в срок не велась.

- Сотрудники отдела продаж торгового дома оценивались по поступлению денежных средств.

- Решения о прибыльности сделок менеджерами по продажам принимались на основе показателя средней себестоимости SKU по прошлому году.

- Не было прозрачности информации о запасах готовой продукции. Производственное подразделение не знало, какая часть из запасов на складе находится в резервах под конкретных клиентов, а какая «зависла» на складе, т.к. не пользуется спросом. Поэтому порой производство не очень торопилось выполнять заявки торгового дома, видя большие, не двигающиеся запасы на складе. Собственно и менеджеры по продажам путались в показаниях, потому что информация о складских запасах различалась в трех источниках: 1С (которая не позволяла увидеть резервы, создаваемые под конкретных клиентов), файле склада, файле менеджеров (с указанием общих запасов и резервов).

Соответственно основные нежелательные явления, которые были выявлены при первом знакомстве с заводом, были вполне типичными:

Нежелательные явления производственной компании. Рисунок 1

На что изменить?

Собственно, само внедрение началось с обучения ТОП-менеджмента и группы внедрения основам теории ограничений в виде стратегической сессии, в ходе которой:

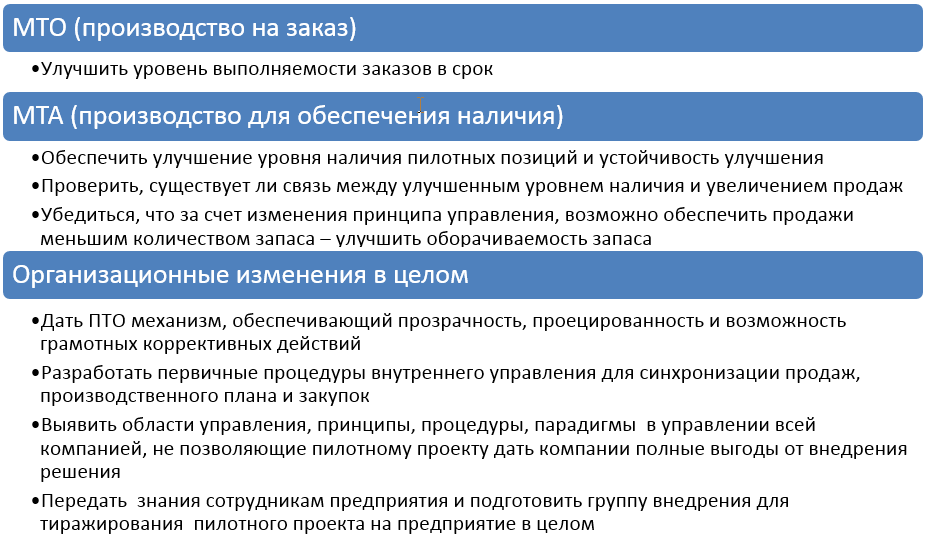

Итак, мы начали пилотный проект, направленный на решение следующих задач:

Собственно, само внедрение началось с обучения ТОП-менеджмента и группы внедрения основам теории ограничений в виде стратегической сессии, в ходе которой:

- было принято решение перейти от работы на склад (среда МТS) к производству для обеспечения наличия (среда МТА - make to availability) с внедрением соответствующих инъекций ТОС;

- а также признана актуальность инъекций ТОС для среды производства на заказ (МТО - make to order), особенно в условиях активного сезона и ситуации, сложившейся к моменту внедрения — наличия ходовых позиций на складе не было.

Итак, мы начали пилотный проект, направленный на решение следующих задач:

Задачи пилотного проекта внедрения теории ограничений. Рисунок 2

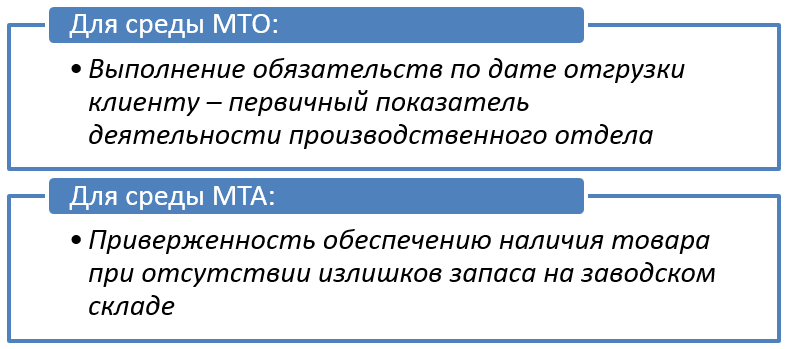

Так как предприятие работает в условиях смешанной среды и имеет ограничение рынка, были приняты следующие основополагающие инъекции (Инъекция 1) с рисунка.

- Инъекция по ТОС - это новая управленческая процедура, заменяющая существующую, из-за которой в компании возникает нежелательное явление НЖЯ. Есть типовые инъекции для производственных сред МТО и МТА. Вы можете прочесть о них в книге Одед Коуэн, Елена Федурко. Основы теории ограничений.

- Инъекция по ТОС - это новая управленческая процедура, заменяющая существующую, из-за которой в компании возникает нежелательное явление НЖЯ. Есть типовые инъекции для производственных сред МТО и МТА. Вы можете прочесть о них в книге Одед Коуэн, Елена Федурко. Основы теории ограничений.

Инъекция-установка 1 при внедрении ТОС на проекте. Рисунок 3

Пилотный проект стартовал во время активного сезона, в условиях нехватки форм. Приоритетной для распределения форм, мы признали среду МТО (Make to order - среду производство на заказ), т.к. это заказы реальных клиентов с гарантированной оплатой, а не потенциальный спрос.

Были выбраны 22 пилотные позиции из числа ходовых и создан файл МТА-МТО, состоящий из двух частей.

Инъекция 2: Размер производственного буфера напряженный, но достижимый; запуск материалов производится соответственно.

Исходя из объема заказа, количества доступных свободных форм и особенностей технологии рассчитывался размер производственного буфера и, согласно концепции каната, время запуска в производство (в арматурном и формовочном цехах). Кстати, убедить производство не запускать раньше — одна из сложных задач при внедрении ТОС.

Инъекция 3: Последовательность производственных заказов устанавливается в соответствии со статусом их буфера — используя механизм Управления Буфером.

Мы решили, что концепция традиционного производственного буфера нам не подходит — в технологии производства ЖБИ небольшое количество операций и всё незавершенное производство, по сути, находится в конце производственного цикла, когда изделия набирают прочность после формовки. Поэтому, определение размера производственного буфера как touch time, увеличенное в более чем в 3 раза: 1) не требуется, 2) может привести к неконкурентным срокам, обещаемым клиентам.

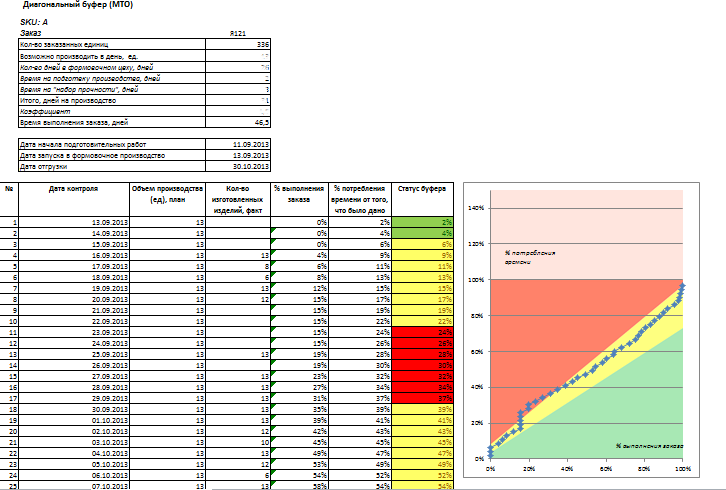

В результате, для среды МТО мы решили использовать диагональный буфер, показанный на рисунке 4.

Были выбраны 22 пилотные позиции из числа ходовых и создан файл МТА-МТО, состоящий из двух частей.

- 1. Планирование выполнения заказов МТО (производство на заказ) В файл ежедневно поступает информация из реестров менеджеров по продажам о размещенных заказах или изменениях в ранее размещенных заказах, в частности информация о требуемых SKU, количестве и сроках выполнения заказов. Кроме того, в файле были реализованы следующие инъекции ТОС для среды МТО:

Инъекция 2: Размер производственного буфера напряженный, но достижимый; запуск материалов производится соответственно.

Исходя из объема заказа, количества доступных свободных форм и особенностей технологии рассчитывался размер производственного буфера и, согласно концепции каната, время запуска в производство (в арматурном и формовочном цехах). Кстати, убедить производство не запускать раньше — одна из сложных задач при внедрении ТОС.

Инъекция 3: Последовательность производственных заказов устанавливается в соответствии со статусом их буфера — используя механизм Управления Буфером.

Мы решили, что концепция традиционного производственного буфера нам не подходит — в технологии производства ЖБИ небольшое количество операций и всё незавершенное производство, по сути, находится в конце производственного цикла, когда изделия набирают прочность после формовки. Поэтому, определение размера производственного буфера как touch time, увеличенное в более чем в 3 раза: 1) не требуется, 2) может привести к неконкурентным срокам, обещаемым клиентам.

В результате, для среды МТО мы решили использовать диагональный буфер, показанный на рисунке 4.

Мониторинг исполнения заказа по диагональному буферу ТОС. Рисунок 4

Такой бланк доступен сотрудникам предприятия по каждому принятому заказу одним щелчком мыши. С его помощью мы отслеживаем одновременно две характеристики — процент потребления производственного буфера и процент выполнения заказа.

Предназначение диагонального буфера такое же, что и у горизонтального производственного буфера:

И кроме этого, использование именно диагонального буфера показывает нам, когда мы без риска срыва заказа (МТО) можем использовать формы для пополнения буфера запаса склада (МТА), что в условиях производства одних и тех же SKU для двух сред является актуальным.

цвета зон служат приоритетами для выполнения заказа. Красные заказы имеют более высокий приоритет, чем желтые, а желтые, чем зеленые;

он также служит механизмом, вовремя сообщающим производственному руководству о возможности срыва сроков выполнения заказа и необходимости коррективных мер (в случае попадания в красную зону и низкого процента выполнения заказа). А это уже реализация инъекции 4: Управление буфером для выправления ситуации

Подробнее о диагональном буфере можно прочитать в этой статье.

Инъекция 6: Причины проникновения в буфер рассматриваются регулярно (еженедельно) для обеспечения процесса непрерывных улучшений (POOGI)В файле регистрируются причины ожидания производственных заказов и представляется их анализ в виде круговой диаграммы за выбранный период времени.

Кроме того, файл позволяет увидеть загруженность оборудования (в данном случае, форм), что облегчает работу менеджерам по продажам. Теперь, при разговоре с клиентом всегда доступна информация о том, когда заказ могут принять в производство и, соответственно, понятны надежные сроки исполнения заказа, которые можно обещать клиенту. Эта информация полезна и производственному подразделению. В случае серьезной загрузки оборудования и низкой подстраховки на «Мерфи» руководство понимает заранее, что необходимо применять коррективные меры.

Предназначение диагонального буфера такое же, что и у горизонтального производственного буфера:

- цвета зон служат приоритетами для выполнения заказа. Красные заказы имеют более высокий приоритет, чем желтые, а желтые, чем зеленые;

- он также служит механизмом, вовремя сообщающим производственному руководству о возможности срыва сроков выполнения заказа и необходимости коррективных мер (в случае попадания в красную зону и низкого процента выполнения заказа). А это уже реализация инъекции 4: Управление буфером для выправления ситуации

И кроме этого, использование именно диагонального буфера показывает нам, когда мы без риска срыва заказа (МТО) можем использовать формы для пополнения буфера запаса склада (МТА), что в условиях производства одних и тех же SKU для двух сред является актуальным.

цвета зон служат приоритетами для выполнения заказа. Красные заказы имеют более высокий приоритет, чем желтые, а желтые, чем зеленые;

он также служит механизмом, вовремя сообщающим производственному руководству о возможности срыва сроков выполнения заказа и необходимости коррективных мер (в случае попадания в красную зону и низкого процента выполнения заказа). А это уже реализация инъекции 4: Управление буфером для выправления ситуации

Подробнее о диагональном буфере можно прочитать в этой статье.

Инъекция 6: Причины проникновения в буфер рассматриваются регулярно (еженедельно) для обеспечения процесса непрерывных улучшений (POOGI)В файле регистрируются причины ожидания производственных заказов и представляется их анализ в виде круговой диаграммы за выбранный период времени.

Кроме того, файл позволяет увидеть загруженность оборудования (в данном случае, форм), что облегчает работу менеджерам по продажам. Теперь, при разговоре с клиентом всегда доступна информация о том, когда заказ могут принять в производство и, соответственно, понятны надежные сроки исполнения заказа, которые можно обещать клиенту. Эта информация полезна и производственному подразделению. В случае серьезной загрузки оборудования и низкой подстраховки на «Мерфи» руководство понимает заранее, что необходимо применять коррективные меры.

Загрузка форм. Рисунок 5

Планирование пополнения наличия МТА (производство для обеспечения наличия)

Вторая часть файла включает в себя планирование пополнения в среде МТА. Она содержит информацию об SKU, возможностях производства, целевом уровне буфера запаса (в штуках) на заводском складе, продажах, запасах на складе, свободных от резервов и проценте потребления буфера. В данной части файла также реализованы следующие решения для среды МТА:

Инъекция 2: Целевые уровни запаса на заводском складе поддерживаются для обеспечения 100% уровня наличия; производственные заказы запускаются в соответствии с потреблением с заводского склада.

В данном случае мы использовали стандартное решение ТОС для МТА — буфер запаса по каждой SKU, который первоначально был определен, как максимальное потребление данной SKU за надежный период ее пополнения на склад (по историческим данным за год с учетом сезонных колебаний), а в дальнейшем буфер менялся, в зависимости от динамики продаж. Данный уровень поддерживается на уровне 100% в сумме в трех точках:

Инъекция 3: Приоритетность открытых производственных заказов устанавливается в соответствии со статусом соответствующих им буферов на заводском складе.Также, как и в случае с аналогичной инъекцией для МТО, приоритет в заявках на пополнение расставляется в соответствии с цветами: красный-желтый-зеленый. Однако заказы МТО имеют приоритет перед заявками на пополнение МТА.

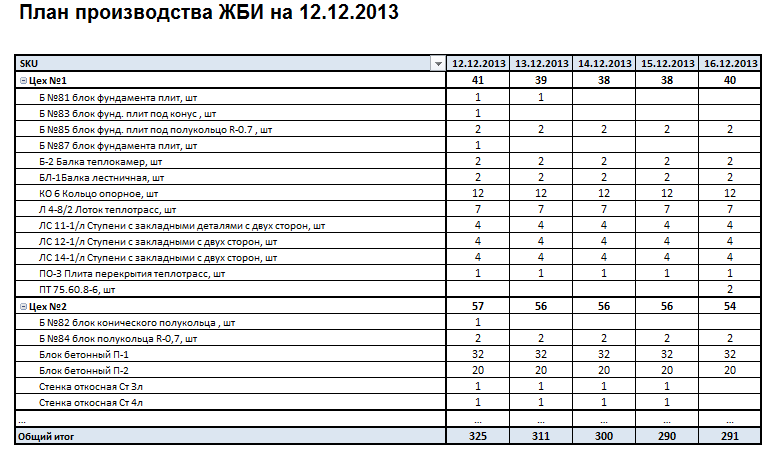

Инъекция 4: Управление буфером для выправления ситуации и Инъекция 6: Причины проникновения в буфер рассматриваются регулярно (еженедельно) для обеспечения процесса непрерывных улучшений (POOGI)реализованы в файле аналогично подобным инъекциям по среде МТО. Планы на производство теперь выдаются на 4 дня (рисунок 6) с ежедневной корректировкой. Т. е. к исполнению принимается план только первого дня, план на остальные дни дается производству для ознакомления, но может быть изменен по мере отгрузок продукции со склада или поступления новых заказов.

Вторая часть файла включает в себя планирование пополнения в среде МТА. Она содержит информацию об SKU, возможностях производства, целевом уровне буфера запаса (в штуках) на заводском складе, продажах, запасах на складе, свободных от резервов и проценте потребления буфера. В данной части файла также реализованы следующие решения для среды МТА:

Инъекция 2: Целевые уровни запаса на заводском складе поддерживаются для обеспечения 100% уровня наличия; производственные заказы запускаются в соответствии с потреблением с заводского склада.

В данном случае мы использовали стандартное решение ТОС для МТА — буфер запаса по каждой SKU, который первоначально был определен, как максимальное потребление данной SKU за надежный период ее пополнения на склад (по историческим данным за год с учетом сезонных колебаний), а в дальнейшем буфер менялся, в зависимости от динамики продаж. Данный уровень поддерживается на уровне 100% в сумме в трех точках:

- «на руках» на складе (за вычетом зарезервированной для клиентов продукции);

- в заявках производству;

- в производстве (в формовке или в виде незавершенного производства на наборе прочности изделия).

Инъекция 3: Приоритетность открытых производственных заказов устанавливается в соответствии со статусом соответствующих им буферов на заводском складе.Также, как и в случае с аналогичной инъекцией для МТО, приоритет в заявках на пополнение расставляется в соответствии с цветами: красный-желтый-зеленый. Однако заказы МТО имеют приоритет перед заявками на пополнение МТА.

Инъекция 4: Управление буфером для выправления ситуации и Инъекция 6: Причины проникновения в буфер рассматриваются регулярно (еженедельно) для обеспечения процесса непрерывных улучшений (POOGI)реализованы в файле аналогично подобным инъекциям по среде МТО. Планы на производство теперь выдаются на 4 дня (рисунок 6) с ежедневной корректировкой. Т. е. к исполнению принимается план только первого дня, план на остальные дни дается производству для ознакомления, но может быть изменен по мере отгрузок продукции со склада или поступления новых заказов.

Фрагмент плана производства на выпуск ЖБИ (фрагмент демонстрирует внешний вид плана, а не реальные цифры). Рисунок 6

Как обеспечить перемены?

Соответственно, чтобы внедрить все перечисленные изменения, было проведено обучение сотрудников производственного отдела и склада, менеджеров отдела продаж, описаны процедуры работы. Мы также меняли систему оплаты труда, но это тема отдельной статьи.

Все инъекции теории ограничений разработаны таким образом, чтобы люди быстро почувствовали результат и поддерживалась моральная мотивация продолжать изменения.

Итоги и результаты внедрения решений ТОС

Результаты внедрений оказались следующими:

В скором времени сотрудники начали отмечать прозрачность и понятность системы планирования и просили расширить список пилотных позиций, что, собственно, мы и стали постепенно делать. Сначала мы добавляли позиции раз в месяц, к концу пилотного проекта мы это делали уже еженедельно и, через 4 месяца от начала пилота, производство всех позиций планировалось по новому принципу.

Соответственно, чтобы внедрить все перечисленные изменения, было проведено обучение сотрудников производственного отдела и склада, менеджеров отдела продаж, описаны процедуры работы. Мы также меняли систему оплаты труда, но это тема отдельной статьи.

Все инъекции теории ограничений разработаны таким образом, чтобы люди быстро почувствовали результат и поддерживалась моральная мотивация продолжать изменения.

Итоги и результаты внедрения решений ТОС

Результаты внедрений оказались следующими:

В скором времени сотрудники начали отмечать прозрачность и понятность системы планирования и просили расширить список пилотных позиций, что, собственно, мы и стали постепенно делать. Сначала мы добавляли позиции раз в месяц, к концу пилотного проекта мы это делали уже еженедельно и, через 4 месяца от начала пилота, производство всех позиций планировалось по новому принципу.

Динамика добавления позиций к пилотному проекту. Рисунок 7

- Еженедельно проводились совещания, в которых участвовали сотрудники отдела продаж, производственного отделения, склада и логисты, где показывались основные результаты проекта. Файл также был доступен всем сотрудникам для просмотра. А результаты в нем были такие:

Результаты внедрения ТОС по среде МТО (производство на заказ)

Результаты внедрения решений теории ограничений можно увидеть на графике 8. Практически все заказы до внедрения и в начале внедрения были в черном статусе (просроченные). Это было вызвано рядом причин: пик активного сезона и отсутствие наличия на складе самых ходовых позиций, небольшое количество форм, отсутствие четкой информации у производства о датах отгрузки. Кроме того, мы слышали утверждение: «Сроки клиентам не важны». И на самом деле мы и в процессе и после внедрения неоднократно наблюдали ситуацию, когда клиенты переносили сроки отгрузки на более позднюю дату из-за отставаний в их проектах или плохих погодных условий. Однако части клиентов сроки были очень важны! Они предпочитали покупать продукцию из наличия и только в случае отсутствия изделий на складе у всех производителей (что бывает во время активного сезона), размещали заказ у самого, на их взгляд, надежного. Поэтому первыми шагами внедрения были:

- Переориентация сотрудников на то, что выполнение наших обязательств по дате отгрузки — показатель оценки эффективности нашей работы. И в данном направлении больше усилий было приложено к изменению деятельности отдела продаж, чем к деятельности производственного подразделения. Требовалось повышение внимания сотрудников отдела продаж к срокам отгрузки, обещаемых клиентам.

- Налаживание актуального информационного обмена о сроках отгрузки, резервах и статусах заказов между производством и продажами.

- Разработка системы приоритетов при запуске заказов для производственного планирования.

Переориентация сотрудников на то, что выполнение наших обязательств по дате отгрузки — показатель оценки эффективности нашей работы. И в данном направлении больше усилий было приложено к изменению деятельности отдела продаж, чем к деятельности производственного подразделения. Требовалось повышение внимания сотрудников отдела продаж к срокам отгрузки, обещаемых клиентам.

Налаживание актуального информационного обмена о сроках отгрузки, резервах и статусах заказов между производством и продажами.

Разработка системы приоритетов при запуске заказов для производственного планирования.

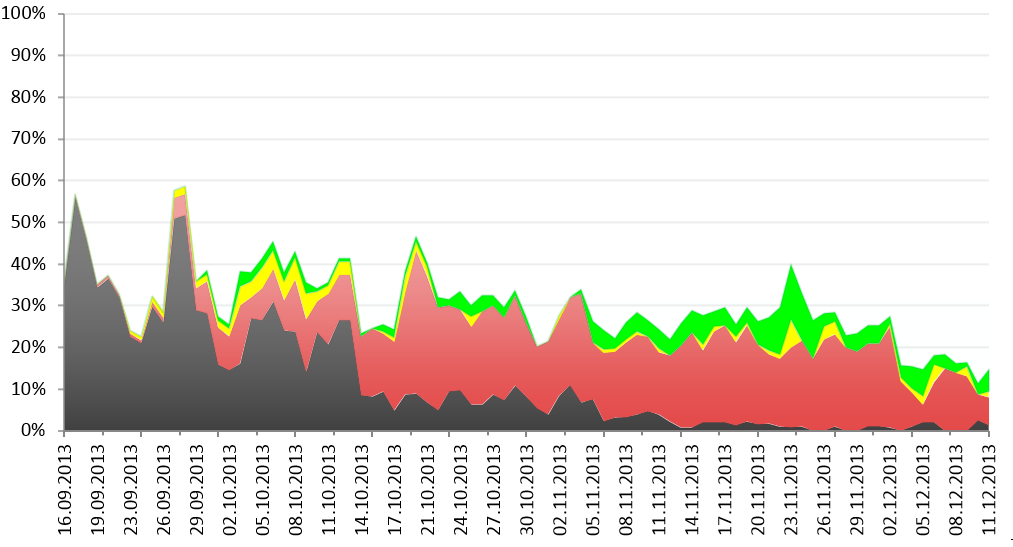

Рисунок 8. Цвета буферов, размещенных в системе заказов МТО (производство на заказ)

Такой большой процент красных заказов объясняется одновременной загрузкой форм на работу на заказ и на работу для пополнения наличия на складе. Во время пилотного проекта производственное подразделение выполняло заказы в очень жестких условиях: если мы видели, что запасы «на руках» на складе малы, а процент потребления буфера запаса МТА высок, часть изделий, выполняемых на заказ, поставлялась на склад для пополнения наличия, а затем мы продолжали выполнять заказ. Такое было возможно только в случае, если не было серьезного риска срыва заказа, если статус буфера МТО был зеленым. Именно поэтому нам нужен был не горизонтальный буфер, отражающий только процент потребления времени, а диагональный. Он позволял отслеживать соотношение потребленного времени и степени готовности заказа. В условиях необходимости пополнения наличия по среде МТА закончить заказ в зеленом или желтом статусе, у производства, по сути, шансов было мало. К тому же красный статус МТО — это не сорванные заказы, а сигнал производственному планированию о том, что по таким изделиям работать на пополнение склада мы не можем. Со временем у нас уменьшилось количество заказов в пользу увеличения доли продаж со склада за счет повышения уровня наличия на нем.

Результаты внедрения ТОС по среде МТА (производство для обеспечения наличия)

График ниже показывает, по какому проценту позиций из ассортимента, участвующего в пилоте, было наличие на складе.

Результаты внедрения ТОС по среде МТА (производство для обеспечения наличия)

График ниже показывает, по какому проценту позиций из ассортимента, участвующего в пилоте, было наличие на складе.

Рисунок 9. Уровень наличия позиций МТА (производство для обеспечения наличия)

Мы ожидали меньшей результативности по среде МТА (производство для обеспечения наличия). Буферы МТА рассчитывались таким образом, чтобы обслуживать покупку продукции сразу со склада и небольшие регулярные заказы МТО. Однако часто клиенты соглашались размещать большой заказ МТО в производство только при условии немедленных поставок первой партии заказа. Не отдать такому клиенту продукцию, которая в данный момент имеется в буфере МТА, было бы неправильно, так как это гарантированный твердый заказ, в то время как запас в буфере МТА — это только наше ожидание клиента. Таким образом, при крупных заказах, первые партии, отгружаемые немедленно, существенно ухудшали показатели наличия продукции на складе. Но такое решение, на наш взгляд, более эффективно, чем держать в наличии большое количество единиц в ожидании больших заказов МТО, так как это потребует существенных инвестиций в запасы, а размеры таких заказов могут быть вызваны специфичными проектами, которые больше в течение года не повторятся.

Однако, несмотря на то, что среда МТО (производство на заказ) была признана приоритетной по сравнению со средой МТА (производство для обеспечения наличия на складе) и, несмотря на небольшое количество форм, уровень наличия позиций существенно вырос при одновременном росте доли продаж именно из наличия.

Можно увидеть провалы в наличии (MTA) и рост черных заказов (MTO) в даты добавления новых позиций к пилотным, что показывает, что новая система планирования более эффективна по сравнению со старой.

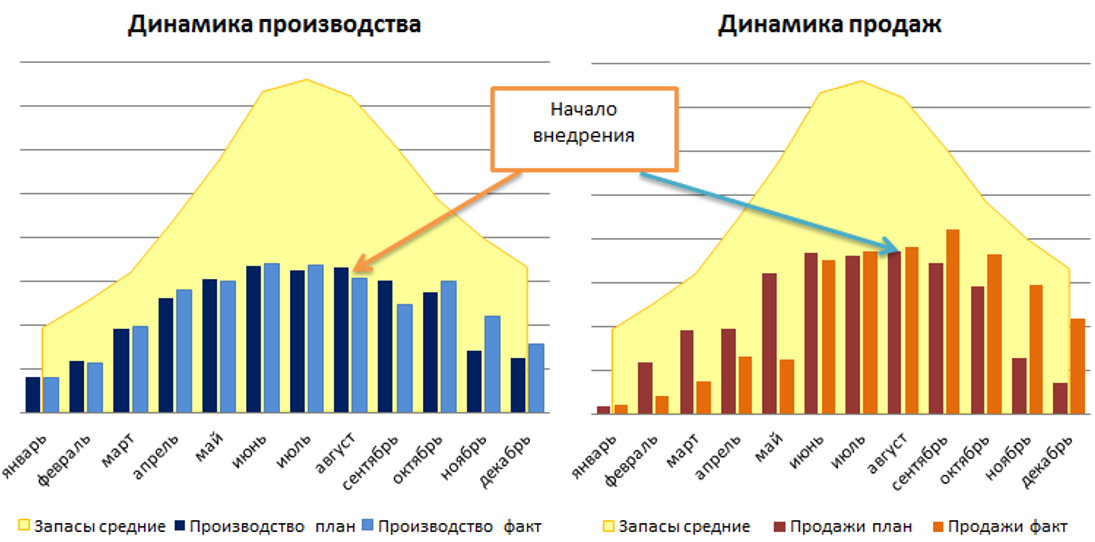

Рисунок ниже показывает, что при росте количества пилотных позиций в проекте в 12 раз (с 22 до 257 SKU) за 4 месяца, и несущественном увеличении доли запаса по ним в общих запасах предприятия с 43% до 50%, доля выручки выросла существенно с 51% до 79%, т. е. значительно выросла оборачиваемость данных SKU и вложенных в них денег, так как мы обеспечили большее количество продаж меньшим количеством запаса. И это было достигнуто без увеличения количества форм и численности рабочих.

Однако, несмотря на то, что среда МТО (производство на заказ) была признана приоритетной по сравнению со средой МТА (производство для обеспечения наличия на складе) и, несмотря на небольшое количество форм, уровень наличия позиций существенно вырос при одновременном росте доли продаж именно из наличия.

Можно увидеть провалы в наличии (MTA) и рост черных заказов (MTO) в даты добавления новых позиций к пилотным, что показывает, что новая система планирования более эффективна по сравнению со старой.

Рисунок ниже показывает, что при росте количества пилотных позиций в проекте в 12 раз (с 22 до 257 SKU) за 4 месяца, и несущественном увеличении доли запаса по ним в общих запасах предприятия с 43% до 50%, доля выручки выросла существенно с 51% до 79%, т. е. значительно выросла оборачиваемость данных SKU и вложенных в них денег, так как мы обеспечили большее количество продаж меньшим количеством запаса. И это было достигнуто без увеличения количества форм и численности рабочих.

Рисунок 10. Соотношение запасов и продаж по пилотным и не пилотным позициям

Запасы неплотных позиций на конец проекта включали в себя позиции, так и не добавленные к проекту. Мы приняли решение не держать их в наличии из-за нерегулярности спроса. Такие позиции теперь изготавливаются только на заказ, планирование и контроль их производства осуществляется также в соответствии с ТОС.

- В целом ситуацию с запасами, продажами и объемами производства (по всем позициям) отражает следующий график (рисунок 11).

Рисунок 11. Динамика запасов, объемов производства и продаж (2013г.)

В конце августа на складе готовой продукции было много запасов. Поэтому у производственного руководства были опасения, что запуск пилотного проекта приведет к сокращению объемов производства. Действительно, фактический объем производства в сентябре, был ниже запланированного. Однако сентябрьское сокращение производства было скомпенсировано ростом в следующих месяцах. Этот рост был вызван более гибкой реакцией производства на требования рынка, сокращением фактов отсутствия наличия продукции на складе и четкой приоритизацией в исполнении заказов. На данном этапе мы не разрабатывали предложение мафии, рост продаж был только за счет собственного понимания рынком, что компания предлагает повышенный уровень надежности. Сейчас, в середине 2014 года мы часто слышим от клиентов, что им порекомендовали обратиться к нам другие клиенты, говоря: «там всегда есть!»

- Кроме того, был побочный дополнительный эффект, который сотрудниками предприятия был продемонстрирован так:

- За время внедрения были изучены процессы, начинающиеся от момента принятия заявок от клиентов и до момента отгрузки готовой продукции, устранены блокирующие факторы в виде неверных процедур, дублирующихся недоступных друг другу файлов или файлов с расходящейся информацией, обсуждены и внедрены новые процедуры работы. Все это значительно улучшило взаимоотношения между подразделениями и сотрудниками.

По сути, все описанные решения были реализованы в Excel с использованием макросов VBA. Это решение было принято осознанно для «обкатки» всех предлагаемых алгоритмов, наглядности формул и достаточной легкости обнаружения ошибок. Excel оказалось вполне достаточно для внедрения перечисленных решений, однако работа в Excel имеет ряд недостатков:

- трудности в одновременной работе нескольких пользователей с уже «тяжелыми» от накопленной информации файлами;

- возможность искажения данных за счет «человеческого фактора». В Excel можно нечаянно стереть данные или формулы;

- запаздывание обновления данных об отгрузках и поступления на склад на 1 день. Несмотря на то, что данные достаточно быстро обновляются путем нажатия одной кнопки с макросом, мы делаем это только раз в сутки из-за необходимости постоянной работы в файле разных служб.

В связи с этим, принято решение в 2014 г. перенести все алгоритмы и отчеты в ИС предприятия.

Кроме того, на 2014 год поставлены следующие задачи:

- внедрение управленческого учета по проходу на предприятиях холдинга для принятия ежедневных управленческих решений и оценки эффективности деятельности подразделений;

- разработка системы мотивации персонала на основе прохода, т.к. существующие традиционные способы материальной мотивации работников могут быть блокирующими факторами для процесса непрерывных изменений по ТОС;

- освоение ТОП-менеджментом инструментов Мыслительных процессов, разработка стратегии холдинга на их основе.

Комментарии от Натальи Анисимовой:

В заключении хотелось бы отметить: не рекомендуется «слепое» применение представленных в статье решений и отчетов для планирования производства Ваших предприятий. Материал статьи может быть полезен опытным ТОС-практикам, но может быть опасен при дублировании «в лоб», без понимания всего комплекса изменений начинающими. Наработанный опыт на примере «Сибирского завода ЖБИ» мы не стали применять ровно в таком же виде для других предприятий группы компаний, потому что есть отличия в типе среды, типах потока, ситуации на рынке и других существенных факторах.

Но если Вы встали на путь улучшений, надо отдавать себе отчет, что этот процесс непрерывен. Какие шаги дальше предпринять — читайте во 2 части статьи.